电除尘器(ESP)清灰技术解析:机械振打 vs 电磁振打

电除尘器(ESP)的运行稳定性直接取决于清灰效果,其中机械振打与电磁振打是两种主要的振打清灰技术。本文将系统介绍两种振打方式的原理,并分析其在实际应用中的优劣势,帮助用户根据工况需求合理选择。

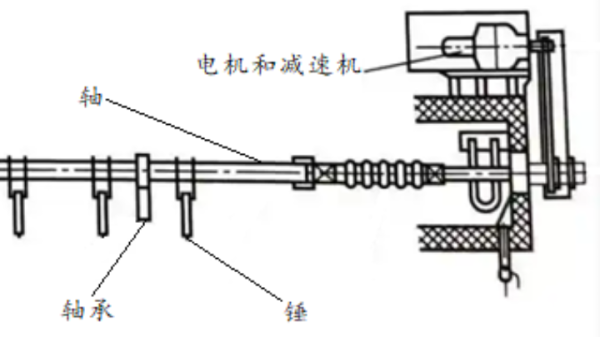

1. 机械振打的工作原理

机械振打系统主要由电动机驱动减速机,带动振打轴转动。轴上安装有振打锤,振打锤对应极板或阴极框架。当振打轴旋转到预定位置时,振打锤在重力作用下自由落下,猛烈敲击振打砧。冲击力经过振打砧传递至极板或极线,使表面积灰破碎并脱落。

机械振打原理

机械振打实景

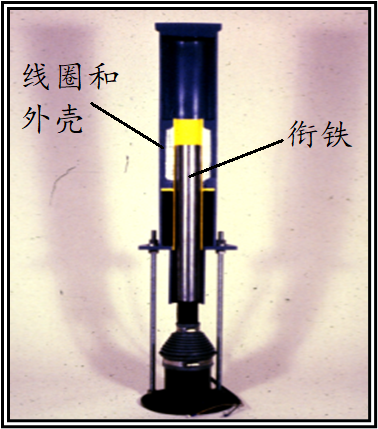

2. 电磁振打的工作原理

电磁振打系统核心组件为电磁线圈,通电瞬间产生强大电磁力,将振打活塞(衔铁)提升至设定位置;断电后,衔铁自由下落冲击振打砧。冲击力直接传递给极板或极线,有效清除表面积灰。

电磁振打原理

艾尼科电磁振打安装

3.机械振打与电磁振打对比分析

| 特性 | 机械振打 | 电磁振打 | 备注与分析 | |||||||

| 结构复杂度 | 较高,涉及电机、减速机、轴承等传动部件 | 较低,核心为电磁线圈与衔铁 | 电磁 | 振打结构 | 更简洁,维护方便 | |||||

| 系统可靠性 | 较差,运动件多且 | 处于 | 高温高尘环境 | 中 | 较高,运动部件 | 少且位于电场外部 | 电磁 | 振 | 打更稳定,故障率显著降低 | |

| 振打力 | 控制 | 较差, | 振打力 | 调整困难 | 优异,可灵活调整电流 | 控制振打力 | 电磁振打可 | 实时 | 优化振打参数 | ,应对不同工况 |

| 振打力 | 传递与分布 | 不均匀,衰减大, | 振打效果 | 不稳定 | 均匀且直接, | 振打效果 | 稳定可靠 | 电磁 | 振 | 打更适合严格的粉尘排放标准 |

| 对极板、极线影响 | 冲击力大,易造成结构损伤 | 冲击力适中且可控,极少机械损伤 | 电磁 | 振打保护 | 设备结构完整性,避免极线断裂导致短路风险 | |||||

| 清灰效果 | 较好,但易产生二次扬尘 | 良好且扬尘少,符合超低排放要求 | 电磁振打方向 | 向下,有效减少扬尘,更利于实现10mg甚至5mg超低排放目标 | ||||||

| 振打系统 | 成本 | 较低,机械部件制造简单 | 较高,电磁线圈和控制单元成本高 | 机械振打初期 | 投资低,但长期维护成本高 | |||||

| 除尘器整体投资 | 较高,占用电场内部空间较大 | 较低,外置设计节省空间和土建成本 | 电磁 | 振打有效 | 降低ESP整体建设成本 | |||||

| 维护成本及对生产影响 | 较高,维护频繁需停机 | 较低,维护简便且不影响生产 | 电磁 | 振打明显 | 提高设备运行可靠性和经济性 |

4. 如何选择适合的振打方式?

综上所述,电磁振打整体优势明显,更适用于持续运行、高效清灰、维护便捷的现代工业需求。建议在以下情形下优先考虑电磁振打:

<粉尘排放标准严格(≤30mg/Nm³,尤其是超低排放要求时);<

<用户生产过程连续且对停机影响敏感;<

<需要高可靠性、<低维护成本和便捷运行管理的场景。

<而机械<振打适合在以下特定场景:

<规模较小的电除尘设备,整体尺寸及重量影响不大;<

<用户生产允许周期性停机进行维护;<

<排放标准较低,特别是预除尘系统。<

合理选择振打方式不仅关系到设备投资和运行成本,更直接影响电除尘器运行效率和稳定性,应根据具体工况慎重评估。艾尼科Enelco继承了美国EEC公司的浆纸行业电除尘技术,可以为您的电除尘系统提供全面的升级改造服务,欢迎联系我们获得专业的评估与改造方案。

本文链接:http://www.nfxwzx.com/shangye/20250704/4850.html