深度学习“火眼金睛”,熙岳智能让瑕疵无处可藏

毫秒之间识别微米级缺陷,制造业质检迎来革命性突破

在南京一家精密零部件制造厂的生产线上,一批刚下线的金属零件正在通过一套特殊的“安检系统”。高分辨率相机在灯光配合下快速扫描每个零件表面,系统瞬间完成了数以千计的数据分析。

突然,一个肉眼根本无法察觉的细微划痕被精准识别并标记出来——整个过程不到0.1秒。

这双“火眼金睛”正是由扬州熙岳智能科技有限公司研发的深度学习瑕疵检测系统。在今天的制造业战场上,这双“眼睛”正以前所未有的精度和速度,重塑着产品质量控制的游戏规则。

01制造业质检之痛,传统手段难以为继

在熙岳智能服务的众多制造企业中,一个普遍存在的问题长期困扰着生产负责人:产品瑕疵检测环节已成为制约产能和质量的瓶颈。

传统人工质检面临巨大挑战。工人长时间盯着产品表面,眼睛容易疲劳,注意力难以持续集中。据行业统计,人工检测效率仅为每小时200-300件产品,而漏检率却高达15%左右。对于微小瑕疵,人眼的识别能力更是有限,最小仅能识别约5μm的缺陷,远不能满足现代精密制造的需求。

传统机器视觉系统虽然在一定程度上减轻了人力负担,但其核心算法依赖人工设定的规则。面对复杂多变的生产环境和层出不穷的瑕疵类型,这些系统显得力不从心。

特别是在检测微小划痕、色差、纹理异常等复杂缺陷时,传统机器视觉的局限性暴露无遗。

“在半导体硅片生产领域,人工目检的弊端尤为突出。”一位行业专家指出,“质检人员流动性大,培训周期长达3-6个月,人力成本居高不下。而且人工判定标准不统一,难以匹配高产能需求。”

更严峻的是,传统检测方式缺乏数据记录与分析能力,导致质量问题无法追溯,工艺改进缺乏依据。当出现批量质量问题时,企业往往难以快速定位缺陷根因。

02深度学习破局,开启智能质检新时代

面对传统检测方式的困境,基于深度学习的视觉检测技术应运而生,为制造业带来了革命性的解决方案。

深度学习的核心优势在于其强大的特征学习能力。与依赖人工设定规则的传统算法不同,深度学习模型能够直接从样本数据中自动学习瑕疵特征,无需复杂编程。

即使是少量样本,也能训练出高效的定制化模型。

熙岳智能的瑕疵检测系统正是这一技术的杰出代表。该系统融合了前沿的人工智能技术、高清成像技术以及深度学习算法,实现了对产品表面的高精度检测。

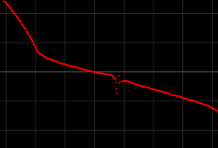

在技术指标上,熙岳智能的系统表现令人惊叹:检测精度超过99%,能识别最小0.01mm²的微小缺陷(相当于头发丝级划痕),每秒可处理50-100张图像,适应速度高达30m/min的高速生产线。

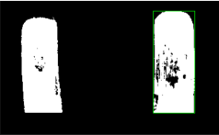

在实际应用中,熙岳智能系统展现出惊人的多场景适应能力。无论是金属、塑料、玻璃还是纺织品,系统都能快速适应不同材料的表面特性,同步检测裂痕、污渍、色差、缺角等20余种缺陷,并通过分类算法生成缺陷分布热力图,为工艺优化提供直观参考。

03熙岳智能的创新之道,技术突破引领行业

成立于2017年的扬州熙岳智能科技有限公司,在短短几年间迅速成长为瑕疵检测领域的佼佼者。公司汇聚了一支由行业技术精英组成的研发团队,不断突破技术瓶颈。

2020年获得国家高新技术企业认证的熙岳智能,已拥两项发明专利,14项实用新型专利,28项计算机软件著作权,技术实力获得权威认可。

熙岳智能瑕疵检测系统的核心技术亮点令人瞩目:

采用偏振光技术抑制金属反光,结合灰度形态学算法有效提取划痕、氧化斑等低对比度缺陷。这一技术解决了金属表面反光干扰这一行业难题。

系统具备独特的自我学习能力,能够持续不断地从生产实践中汲取经验,随着生产环境变化自动调整优化检测策略与参数。无论是原材料特性的微小变化还是生产工艺的细微调整,系统都能智能适应。

通过对抗生成网络(GAN)模拟正常样本变异,显著降低系统对非关键异常的过度敏感,大幅减少误报率。这一创新技术解决了AI检测中常见的“过度敏感”问题。

系统还能通过周期性检测产品尺寸偏差,预测模具磨损趋势并提前触发维护工单,将质量控制从被动检测转向主动预防。

04落地应用显成效,多行业见证质检革命

熙岳智能的瑕疵检测系统已在多个行业成功应用,为企业带来了显著的效益提升。

在电子制造领域,一家手机屏幕厂部署熙岳智能系统后,取得了惊人成效:漏检率从12%骤降至0.5%,质检效率提升6倍,每年减少返工损失800万元。这些数据充分证明了智能检测系统的商业价值。

在盐城某制造企业,熙岳智能系统的应用不仅实现了产品质量的飞跃,更推动企业向智能制造转型迈出坚实一步。该系统凭借高精度、高效率的检测能力,准确识别并剔除生产过程中的瑕疵产品,显著提升产品合格率与整体品质。

在新能源电池检测中,熙岳智能的系统解决了传统检测难以应对的挑战。系统能同时采集可见光与近红外波段图像,通过特征融合识别油污、水分等特定物质残留,确保电池安全性能万无一失。

熙岳智能的客户群体涵盖了南京农业大学、南京理工大学、赛多利斯、中材科技、3M公司、天能集团等知名机构和企业。这些合作充分彰显了市场对熙岳技术实力的认可。

05未来已来,智能质检前景广阔

随着技术的不断进步,瑕疵视觉检测领域正展现出更加广阔的发展前景。机器视觉瑕疵监测产线管理系统被业界视为“第四次工业革命的核心引擎”,正在推动全球制造业经历一场由“经验驱动”向“数据驱动”的深刻蜕变。

熙岳智能正引领这一变革浪潮。该系统通过人工智能大模型量化产能损失,精准定位设备故障、工艺超时、启动损耗等六大损失源。如某车企通过分析历史停线数据,优化焊枪维护周期,年节约成本超5000万元。

未来瑕疵检测系统将更加智能化、柔性化。熙岳智能的研发方向之一是通过无监督迁移学习AI算法,实现无需人工标注即可自动识别新型缺陷的能力,将新缺陷检测响应时间从传统的2周缩短至1天。

熙岳智能团队也在探索瑕疵检测系统与数字孪生技术的深度融合,构建虚拟与现实交互的质量控制平台。这将使企业能够在产品实际生产前预测可能出现的质量问题,真正实现“防患于未然”。

瑕疵检测系统产生的海量数据将成为企业的重要资产。系统通过缺陷样本库持续积累瑕疵特征,利用迁移学习不断迭代检测模型,形成“越用越智能”的闭环。这些数据最终生成可视化报告,为工艺改进、供应链优化提供科学依据。

---

熙岳智能的工程师张工展示着系统后台:一张产品表面图上,微米级的瑕疵点被红色标记圈出,旁边详细记录着缺陷类型、尺寸和位置坐标。“这处划痕如果逃过检测,可能导致汽车零部件在运行中产生摩擦过热。”他解释道,“我们的系统不只是找出问题,更能预测模具磨损趋势,提前发出维护警报。”

在南京江北国际智谷的研发中心里,新一代瑕疵检测模型正在海量工业图像上训练。屏幕上的数字不断跳动——识别精度99.21%,推理速度0.008秒/帧。这些数字背后,是熙岳智能为制造业构筑的质量护城河。

当千万双这样的“火眼金睛”在流水线上点亮,中国制造迈向高品质时代的路径愈发清晰可辨。瑕疵无处可藏,正是对工匠精神最硬核的守护。