常州东村电子:压电陶瓷蜂鸣片从原理到应用

在现代电子设备的 “声音世界” 里,从电子闹钟的清脆铃声、微波炉的提示音,到汽车倒车雷达的警示信号,这些无处不在的短促声响,背后都离不开一种关键的微型元器件 —— 压电陶瓷蜂鸣片。它凭借体积小、功耗低、成本可控、响应速度快等优势,成为消费电子、工业控制、汽车电子等领域中声学报警与提示功能的核心组件。本文将从压电陶瓷蜂鸣片的工作原理、结构组成、分类特性、生产工艺、应用场景及未来发展趋势等方面,全面解析这一 “藏在设备里的发声高手”。

一、压电陶瓷蜂鸣片的核心原理:压电效应的 “声电魔法”

要理解压电陶瓷蜂鸣片为何能 “发声”,首先需要掌握其技术根基 ——压电效应。这一现象最早由法国物理学家皮埃尔・居里和雅克・居里于1880年发现,指某些电介质(如特定陶瓷材料)在机械应力作用下会产生电极化,进而在两端表面出现正负束缚电荷(正压电效应);反之,若对这类电介质施加交变电场,其内部会产生机械形变(逆压电效应)。压电陶瓷蜂鸣片的发声功能,正是基于逆压电效应的能量转换过程。

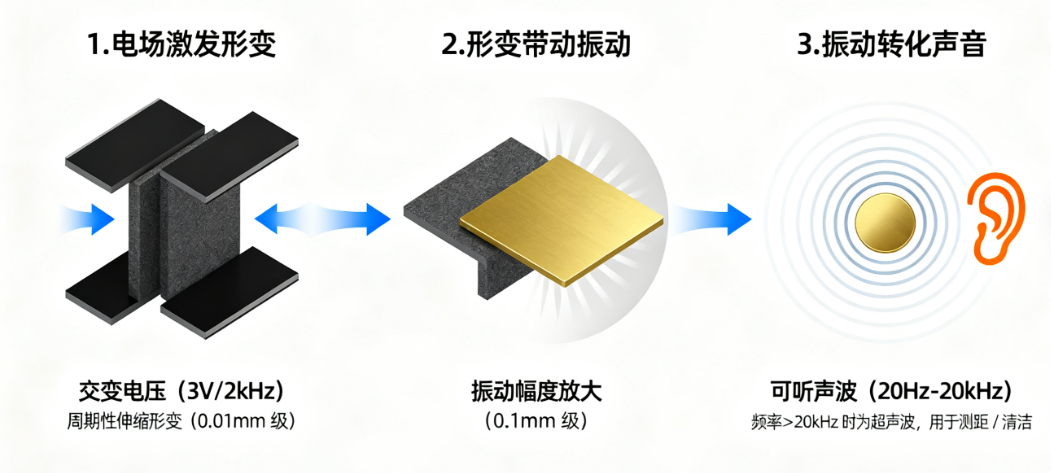

1.1 逆压电效应的 “形变 - 振动- 发声” 链条

压电陶瓷蜂鸣片的核心工作逻辑可拆解为三个关键步骤:

电场激发形变:当外部电路向蜂鸣片的电极施加特定频率的交变电压时,压电陶瓷片内部的电偶极子会在电场作用下发生定向排列,导致陶瓷材料产生周期性的机械形变(通常是微小的伸缩或弯曲)。这种形变的频率与外加交变电压的频率完全一致,属于 “电 - 机能量转换”。

形变带动振动:压电陶瓷片的机械形变会直接带动与其紧密结合的金属振动片(如黄铜片、镍片)同步振动。金属振动片的作用是放大陶瓷片的微小形变,形成更明显的机械振动 —— 这一步相当于 “振动放大环节”,为后续发声提供足够的振动幅度。

振动转化为声音:金属振动片的机械振动会扰动周围的空气介质,形成疏密交替的声波。当声波的频率处于人耳可听范围(20Hz-20kHz)时,我们就能听到蜂鸣片发出的声音。若频率高于 20kHz(超声波),则可用于非声学领域(如超声波测距)。

1.2 共振频率:决定蜂鸣片 “音色” 的关键参数

压电陶瓷蜂鸣片的发声效率和音调,与 “共振频率” 密切相关。共振频率是指蜂鸣片(陶瓷片+金属振动片)在特定频率下振动幅度最大的频率值,此时能量损耗最小,发声最响亮。

固有共振频率:由蜂鸣片的结构参数决定,如陶瓷片的厚度、直径、材料刚度,金属振动片的厚度、弹性系数等。例如,直径 12mm、厚度 0.2mm 的陶瓷片与 0.1mm 厚的黄铜片组合,固有共振频率通常在 2kHz-4kHz(人耳对这一频段最敏感,因此多数提示音采用该频率范围)。

工作频率与共振的匹配:实际应用中,外部驱动电路的频率需接近蜂鸣片的固有共振频率,才能实现最佳发声效果。若驱动频率偏离共振频率过多,蜂鸣片的振动幅度会急剧减小,甚至无法发声。

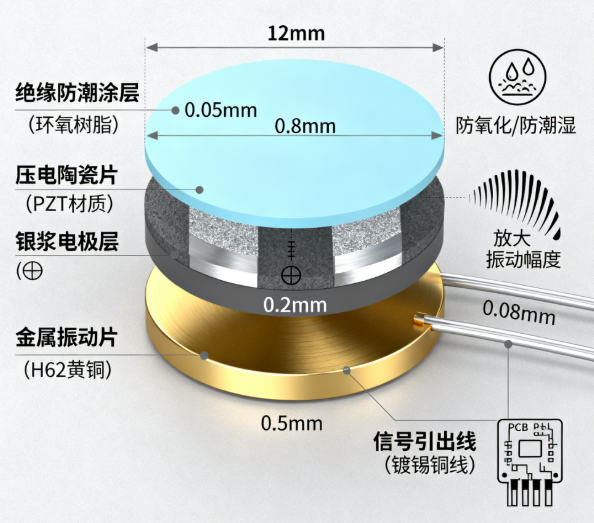

二、压电陶瓷蜂鸣片的结构组成:“多层协作” 的微型器件

压电陶瓷蜂鸣片看似小巧(常见直径3mm-20mm,厚度0.3mm-1mm),但其内部结构需经过精密设计,才能实现稳定的压电-声学转换。典型的蜂鸣片由压电陶瓷片、金属振动片、电极层、引出线四部分组成,部分产品还会增加保护涂层或外壳。

2.1 核心组件:各部分的功能与选材

组件名称 | 核心功能 | 常用材料 | 选材要求 |

压电陶瓷片 | 实现电 - 机能量转换(逆压电效应) | 锆钛酸铅(PZT)、钛酸钡(BaTiO₃) | 压电常数高(d₃₁、d₃₃)、介电损耗低、稳定性好 |

金属振动片 | 放大陶瓷片形变、传递振动至空气 | 黄铜(H62)、镍片(Ni-Cu 合金)、不锈钢片 | 弹性模量适中、延展性好、不易生锈 |

电极层 | 传导交变电压至陶瓷片两端 | 银浆(表面电极)、铜箔(引出电极) | 导电性好、与陶瓷片结合力强、耐老化 |

引出线 | 连接外部驱动电路 | 镀锡铜线(Φ0.08mm-0.15mm) | 柔韧性好、导电性佳、焊点牢固 |

2.2 结构类型:单极性与双极性的差异

根据电极连接方式和振动特性,压电陶瓷蜂鸣片可分为单极性蜂鸣片和双极性蜂鸣片,两者在结构和应用场景上存在明显区别:

单极性蜂鸣片(也称 “片式蜂鸣片”)

结构特点:压电陶瓷片的一面镀有银电极,另一面与金属振动片紧密贴合(金属振动片同时作为另一极),引出线分别连接陶瓷片的银电极和金属振动片。

工作特性:需外部驱动电路提供交变电压(如方波、正弦波)才能发声,无法直接接直流电源工作。

优势:体积更小、成本更低、灵活性高,适合集成到小型设备中(如电子手表、蓝牙耳机)。

双极性蜂鸣片(也称 “驱动型蜂鸣片”)

结构特点:在单极性结构基础上,内部集成了简单的驱动电路(如晶体管、电容),部分产品还会加入共鸣腔。

工作特性:可直接接入直流电源(如 3V、5V)工作,驱动电路会将直流电转换为交变电压,触发陶瓷片振动。

优势:使用便捷,无需外部复杂驱动电路,适合对电路设计简化要求高的场景(如玩具、小型家电)。

2.3 保护结构:延长使用寿命的 “防护层”

为应对潮湿、粉尘、机械冲击等恶劣环境,部分压电陶瓷蜂鸣片会增加保护结构:

涂层保护:在蜂鸣片表面涂覆环氧树脂、聚酰亚胺等绝缘涂层,防止电极氧化和水汽侵入,适用于湿度较高的场景(如浴室电器、户外传感器)。

外壳保护:采用 ABS 塑料或金属外壳封装,内置蜂鸣片和驱动电路,形成 “一体化蜂鸣器”(严格来说,带外壳的是 “蜂鸣器”,裸片是 “蜂鸣片”),可抵御轻微碰撞和灰尘,常见于汽车电子、工业控制设备。

三、压电陶瓷蜂鸣片的分类与关键参数:按需选择的 “技术指南”

不同应用场景对蜂鸣片的发声强度、工作电压、尺寸、环境适应性要求差异较大,因此行业内形成了多种分类方式,同时也定义了一系列关键技术参数,帮助工程师准确选型。

3.1 按驱动方式分类:无源与有源的核心区别

这是最常用的分类方式,直接决定了蜂鸣片的电路匹配要求:

无源蜂鸣片(Passive Buzzer)

定义:无内置驱动电路,需外部提供交变信号(频率通常为 2kHz-5kHz)才能发声,本质是 “纯压电振动组件”。

工作条件:需搭配方波发生器、三极管驱动电路或 MCU(微控制器)的 PWM(脉冲宽度调制)输出引脚使用。

优势:成本低(约 0.1-0.5 元 / 片)、功耗低(静态电流接近 0)、频率可调(可通过改变驱动信号频率实现不同音调)。

应用场景:消费电子(如电子闹钟、充电宝)、智能家居(如温湿度传感器提示音)、医疗设备(如血糖仪操作提示)。

有源蜂鸣片(Active Buzzer)

定义:内置驱动电路(如振荡电路、功率放大电路),只需接入直流电压(常见 3V、5V、12V)即可发声,无需外部信号源。

工作条件:直接连接直流电源,驱动电路会自动产生固定频率的交变电压(通常为 2.5kHz-4kHz)。

优势:使用简单(无需设计驱动电路)、发声稳定(频率不受外部电路影响)。

劣势:成本较高(约 0.5-2 元 / 片)、功耗略高(静态电流约 1mA-10mA)、频率固定(无法调节音调)。

应用场景:玩具(如遥控车报警音)、汽车电子(如安全带未系提示)、工业设备(如故障报警灯配套发声)。

3.2 按结构形态分类:适应不同安装需求

圆形蜂鸣片:最常见的形态,直径从 3mm(微型设备)到 20mm(大功率设备)不等,安装方式多为粘贴或焊接,适用于空间充裕的场景(如家电控制面板)。

方形蜂鸣片:少见,主要用于特殊尺寸限制的设备(如超薄手机、智能手环),边长通常为 5mm-10mm,厚度可薄至 0.3mm。

带引脚蜂鸣片:在裸片基础上增加金属引脚(长度 5mm-10mm),可直接插入 PCB 板焊接,安装牢固,适合工业控制板(如 PLC 模块)。

贴片式蜂鸣片(SMD):采用表面贴装设计,无引出线,可通过回流焊工艺批量焊接到 PCB 板上,适合自动化生产(如智能手机、平板电脑),尺寸通常为 603(6mm×3mm)、805(8mm×5mm)等。

3.3 关键技术参数:选型的 “硬指标”

工程师在选择压电陶瓷蜂鸣片时,需重点关注以下参数,确保其与应用场景匹配:

工作电压(V):有源蜂鸣片的直流供电电压范围(如 3V-5V),无源蜂鸣片的驱动电压范围(如 5V-12V),需与设备电源电压一致,避免过压损坏。

额定电流(mA):有源蜂鸣片的工作电流(通常 1mA-20mA),需考虑设备电源的带载能力,避免电流过大导致电源不稳定。

声压级(SPL):衡量发声强度的指标,单位为分贝(dB),测试条件通常为 “10cm 距离,无反射环境”。常见范围为 70dB-110dB:

70dB-80dB:适用于近距离提示(如蓝牙耳机连接提示);

90dB-100dB:适用于中等距离警示(如微波炉完成提示);

100dB 以上:适用于嘈杂环境(如工厂设备故障报警、汽车倒车雷达)。

共振频率(kHz):决定音调的核心参数,人耳敏感频段为 2kHz-4kHz,若用于特殊场景(如超声波测距),频率可高达 40kHz。

工作温度范围(℃):常见范围为 - 20℃~+70℃(民用产品)、-40℃~+125℃(工业 / 汽车产品),需根据设备的使用环境选择,避免低温导致陶瓷片压电性能下降,高温导致电极氧化。

尺寸(mm):直径 / 边长 × 厚度,需与设备内部空间匹配,例如智能手表通常选择直径 6mm-8mm、厚度 0.5mm 的蜂鸣片。

四、压电陶瓷蜂鸣片的生产工艺:从 “粉末” 到 “器件” 的精密制造

压电陶瓷蜂鸣片的生产是一个融合材料科学、精密加工、电子工艺的复杂过程,任何环节的偏差都可能导致产品性能失效。其核心工艺可分为压电陶瓷片制备、金属振动片加工、组件组装、性能测试四大阶段,共涉及10余道关键工序。

4.1 第一阶段:压电陶瓷片的制备(核心环节)

压电陶瓷片是蜂鸣片的 “能量转换核心”,其制备过程需严格控制材料成分和微观结构,以确保压电性能稳定。

配料混合:按配方比例(如 PZT 陶瓷需锆钛酸铅、氧化铅、二氧化钛等)称量原料粉末,加入粘结剂(如聚乙烯醇)和溶剂(如乙醇),通过球磨机研磨 2-4 小时,形成均匀的浆料 —— 目的是让原料颗粒直径小于 1μm,保证后续烧结均匀。

成型:将混合好的浆料倒入模具,通过干压成型(压力 10MPa-20MPa)或流延成型(适用于超薄陶瓷片)制成圆盘状生坯(直径与最终产品一致,厚度略大于成品)。成型后需在 60℃-80℃下烘干,去除溶剂。

排胶:将生坯放入高温炉,在 200℃-400℃下加热 2-3 小时,去除生坯中的粘结剂 —— 若粘结剂残留,后续烧结时会产生气泡,导致陶瓷片开裂。

烧结:将排胶后的生坯放入烧结炉,在 1200℃-1350℃下保温 2-4 小时,使原料颗粒充分扩散、致密化,形成具有压电性能的陶瓷体。烧结过程需严格控制升温速率(通常 5℃/min-10℃/min),避免陶瓷片变形。

极化处理:烧结后的陶瓷片不具备压电性能,需通过极化处理 “激活”。将陶瓷片两面镀上银电极(通过丝网印刷银浆并在 800℃下烧结),然后放入硅油中(绝缘且导热),施加高压直流电场(3kV/mm-5kV/mm),保温 10-30 分钟,使陶瓷内部电偶极子定向排列 —— 极化后的陶瓷片才能产生逆压电效应。

4.2 第二阶段:金属振动片的加工

金属振动片的精度直接影响蜂鸣片的共振频率和发声一致性,加工过程需控制厚度公差和平面度:

选材裁剪:根据设计要求选择黄铜、镍片等材料,通过精密裁剪机(公差 ±0.01mm)裁剪成与陶瓷片匹配的圆盘或方形。

冲压成型:部分产品需对金属片进行轻微冲压,形成微小的弧度(增强振动幅度),冲压模具的精度需达到 ±0.005mm。

表面处理:通过电镀(如镀镍、镀金)或钝化处理,提高金属片的防锈能力和与陶瓷片的粘结力。

4.3 第三阶段:组件组装与封装

粘结:将压电陶瓷片与金属振动片通过专用胶粘剂(如环氧树脂胶、氰基丙烯酸酯胶)紧密贴合,胶粘剂厚度需控制在 0.01mm-0.02mm,避免影响振动传递。贴合后在 60℃-80℃下固化 1-2 小时,确保粘结牢固。

引出线焊接:采用超声波焊接或点焊工艺,将镀锡铜线焊接到陶瓷片的银电极和金属振动片上,焊点直径需小于 0.5mm,避免占用过多空间或影响振动。

保护处理:根据需求进行涂层或外壳封装,涂层需均匀覆盖(厚度 ±0.005mm),外壳需与蜂鸣片精准配合,避免压迫振动片。

4.4 第四阶段:性能测试与质量控制

为确保产品性能达标,每一批蜂鸣片都需经过多道测试:

电性能测试:测量电容值(通常 100pF-1000pF)、绝缘电阻(≥100MΩ),判断电极是否导通、是否存在漏电。

声性能测试:在消声室中(无背景噪音),用声级计在 10cm 距离测量声压级,确保符合设计要求(误差 ±3dB);同时测试共振频率,偏差需控制在 ±5% 以内。

环境适应性测试:进行高低温循环测试(-40℃~+125℃,10 个循环)、湿热测试(40℃,95% 湿度,1000 小时)、振动测试(10Hz-2000Hz,加速度 10g),验证产品在恶劣环境下的稳定性。

外观检查:通过显微镜检查陶瓷片是否有裂纹、金属片是否变形、焊点是否牢固,外观不良率需控制在 0.1% 以下。

五、压电陶瓷蜂鸣片的应用场景:渗透各行各业的 “声音使者”

凭借体积小、功耗低、成本可控、可靠性高的优势,压电陶瓷蜂鸣片已成为现代电子设备中不可或缺的声学组件,应用场景覆盖消费电子、汽车电子、工业控制、医疗设备、智能家居等多个领域。

5.1 消费电子:日常设备的 “提示助手”

消费电子是压电陶瓷蜂鸣片的最大应用领域,主要用于提供操作提示、状态反馈等功能:

便携设备:智能手机(低电量提示、按键反馈音)、蓝牙耳机(连接成功 / 断开提示)、智能手表(闹钟、消息提醒)、充电宝(充满电提示)—— 这类场景通常选择直径 6mm-10mm、声压级 70dB-80dB 的贴片式无源蜂